I denne artikkelen: A History of MDF produksjonsteknologi; dekorative etterbehandlingsmetoder; spesifikasjoner; fordeler og ulemper med MDF; bruksområde; innenlandske produsenter av MDF.

Hvilket materiale, like populært blant utbyggere og møbelprodusenter, hører til i håndflaten? Uten tvil beskyttet tre – i antikken, dette materialet oss mot kulde, noe som ga hus og varme i ildstedet, og alt husholdningsutstyr ble laget av tre. Århundrer gikk, tre forble alltid etterspurt og populært – enorme skogsområder ble brukt til saget tømmer, mens en betydelig del av stammene var avfall og ikke-næringsvirksomhet. Situasjonen endret seg for rundt hundre år siden, da trelastindustrien begynte å tenke – er det mulig å bruke treslag og spon i mange tilfeller igjen etter saging av trestammer. Slik ble fiberplate og sponplate laget, opplevelsen av å skape noe som gjorde det mulig å oppnå MDF-plater, hvis egenskaper var praktisk talt like, og på noen måter til og med overskredet egenskapene til industritre..

Innholdsfortegnelse i artikkelenHistorien om opprettelsen av MDF

Det første brettet, som ikke består av strimlede spon, men av trefibre, ble tilfeldigvis opprettet i 1924 av amerikaneren William Mason. Denne oppfinneren prøvde å finne bruken til massene av avfallspon, spon og sagflis, som steg som åser rundt hvert tømmerforedlingsanlegg, for å få fra dem en plate, til og med som liknende kryssfiner. Imidlertid håpet han først å lage papir av trefibre …

Mason bygde en enhet som senere fikk kallenavnet «Masons pistol»: et stålrør sveiset på den ene siden og utstyrt med et avtakbart deksel som kan åpnes på avstand på den andre. Avfall fra sagbruket ble helt i røret, og litt vann ble helt, deretter oppfinner oppfinneren en gassbrenner under den – under oppvarmingen økte trykket i røret, lokket ble fjernet og trefibrene oppnådd under trykk ble kastet fra fatet til «kanonen» inn i fellenes bunker. pistol «trepartikler disintegrert for det meste til fibre.

Oppfinner William MasonMen, til Masons skuffelse, at trefibrene var for grove for papir, bestemte han seg for å prøve å samle og legge dem i en damppresse, i håp om å få et brett til byggeformål. Og her var oppfinneren heldig to ganger – den tekniske feilen i den gamle damppressen og sultfølelsen viste seg å være veldig passende! Etter å ha lagt fibrene som ble oppnådd om morgenen i en damppresse, merket ikke Mason at ventilen hans lekker, og la dampen direkte inn i teppet av trefibre lagt mellom pressplatene. En feil var ikke nok – på ettermiddagen hastet opp lunsj og glemte å slå av pressen.

Så trefibrene var under trykk og på samme tid under påvirkning av varm damp i flere timer. Kom tilbake til butikken, slått William Mason feber fra damppressen og var fast bestemt på at alt morgenarbeidet gikk tapt – men etter å ha løftet glidebryteren, så han en homogen, overraskende stiv fiberplate under. Han kalte fiberplaten han opprettet «Masonite» – med tanke på dens egenskaper var den betydelig dårligere enn moderne hardboard, men grunnlaget for fiberplate ble lagt.

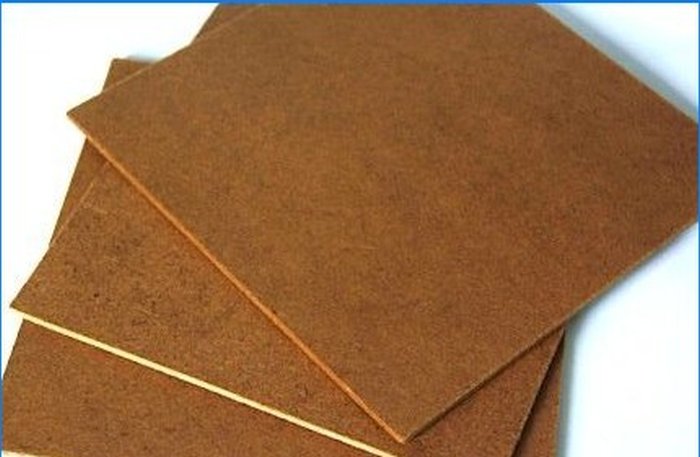

Fiberboard «masonite»Fiberplate med middels tetthet, bedre kjent for oss fra bokstavkombinasjonen MDF, avledet fra det engelske navnet på dette materialet – fiberboard av middels tetthet – ble lansert i masseproduksjon rundt 1966 i USA. Utviklingen av denne platen ble utført samtidig av mange produsenter, så det er umulig å nøyaktig navngi oppfinneren som opprettet den første MDF-platen.

I USSR ble det ikke produsert MDF-tavler, den første linjen for produksjon av dette materialet dukket opp først i 1997 i Vologda-regionen, Sheksna-landsbyen. I dag er Kina verdens største produsent av MDF-plater og produkter fra dem..

Produksjon av MDF – teknologi

I midten av forrige århundre ble treplater produsert ved hjelp av den «våte metoden» – denne metoden ligner på mange måter teknologien for pappproduksjon. For tiden produseres MDF-brett etter «tørrmetoden». Den teknologiske prosessen med den «tørre metoden» inkluderer flere trinn: tilberedning av råvarer; skaffe trefibre; dannelsen av et teppe av trefibre, dets pressing og saging av ferdig MDF; sliping av de resulterende platene.

Råvarer – tilberedning. I produksjonen av MDF er råvaren rundt tømmer av alle slags tresorter. Trestammer plasseres i trommemaskiner, fjerner bark helt fra dem, deretter blir de lastet inn i flishuggere og desintegratorer og bearbeidet tømmer til flis. Maskinfelling av trestammer lar deg også myke og svekke bindingene dannet av lignin, en naturlig polymer som forbinder trefibre til hverandre. De resulterende teknologiske brikkene legges ut på en transportbånd, over hvilken en kraftig elektromagnet er installert, som fjerner alle metallinneslutninger fra brikkene. Videre – sortering i tre brøker i vibrerende skjermer med masker med forskjellige diametre, fra grove til finere.

Overdreven grove flis sendes til gjenskjæring i en desintegrator, for liten – til en søppelbunker for etterfølgende forbrenning i et kjelerom. Spon av optimal størrelse kommer inn i vertikale sykloner, der mineralforurensninger blir vasket ut fra det og rusk fjernes. På slutten av vaskesyklusen går brikkene inn i beholderen for dampbehandling – oppgaven med denne operasjonen er å varme flisene jevnt til 100 ° C, med et fuktighetsinnhold på mer enn 80% i hele massen..

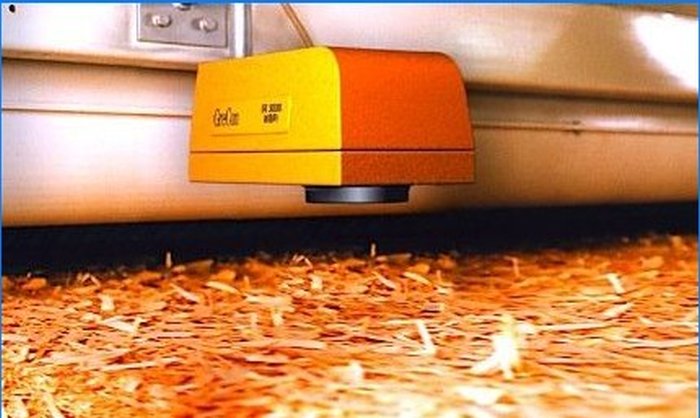

Motta trefiber. Treflisene, som er fuktet og oppvarmet til ønsket temperatur, går inn i en spesiell maskin – en defibrator eller, som det også kalles, en raffinør. Brikkene som er lagt inn i defibratoren, medført av skruemateren, passerer mellom de koniske bladene og skivebladene, som et resultat av at de blir separert i fibre.

Om nødvendig gjentas driften av prosesseringsbrikker i defibratoren to til tre ganger – i dette tilfellet er defibratorene installert i en kaskade. Under behandlingen av flis i en defibrator innføres parafin, harpikser, herder og bindemidler i dens masse.

Referanse:Prosedyren for å skaffe trefibre er helt forskjellig fra freseteknologien. Ved produksjon av tremel slipes trestammer til partikler med en viss fraksjon og inhomogen form, men for produksjon av fiberplater er det nødvendig å skille trefiber med en naturlig struktur og størrelse, og lengden på fibrene avhenger av arten til dette treverket..

De ferdige trefibrene, oppvarmet med damp, blir ført inn i en rørformet tørketrommel – hvor hver gruppe fibre behandles med varm luft (temperatur 170-240 ° C) i 5 sekunder. Den tørre massen av fiber sendes til en syklon, hvor overflødig luft fjernes fra den, og deretter transporteres til en lagringsbeholder, derfra – til dannelse.

Teppeforming og pressing. Et teppe av tilberedte trefibre opprettes på en transportør – forming utføres med ruller, under denne operasjonen veies trefiberteppet og innledende pressing, hvor luftkamre som er igjen etter prosessering i syklonen blir eliminert i det. Det dannede teppet går til hovedpressen, som fullfører dannelsen av platene. Det ferdige MDF-arket kuttes i plater av en gitt størrelse, deretter avkjøles de av luftstrømmer.

Sliping av MDF-tavler. Ved utgangen fra hovedpressen har platene ofte forskjellige tykkelser, utilstrekkelig glatte overflater og små feil på dem, derfor blir de utsatt for sliping. Helt ferdige plater merkes og lagres eller sendes for dekorativ overflatebehandling.

Laminering og andre måter å etterbehandle MDF på

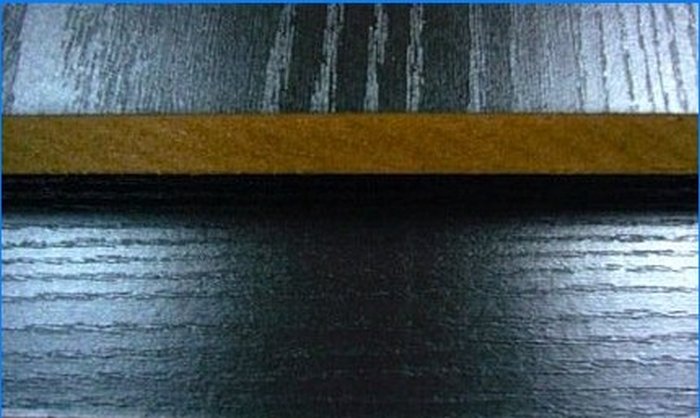

De mest populære er tre typer dekorative utførelser: laminering, maling og finérering..

Å lime de ytre overflatene til et MDF-panel med en polyvinylkloridfilm kalles laminering. Fargen på filmen påført panelene kan være blank eller matt, monokromatisk i fargen og mønstret på naturstein eller tre. Pvc-filmen limes under trykk, limlaget er laget med formaldehydharpiks. Overflatene på de laminerte MDF-panelene er motstandsdyktige mot mekanisk slitasje, akkumuleres ikke statisk ladning, falmer ikke og forverres ikke under påvirkning av sollys.

For å oppnå finert MDF limes en finér av tre, som regel, av dens verdifulle arter på overflaten av panelet. MDF-panelene oppnådd ved finéring skiller seg ikke utvendig fra ekte treverk, mens de har bedre egenskaper – de tørker ikke ut eller fordreier, er mer holdbare og fuktbestandige.

MDF-maleri utføres med emaljer og maling med god flyt og elastisitet. Som et resultat av maling får MDF-panelet ikke bare et estetisk tiltalende utseende, men også pålitelig beskyttelse mot forskjellige fysiske og mekaniske påvirkninger. Før du påfører et lag malingsmaterialer, er overflatene på MDF-paneler kitt og grunnet.

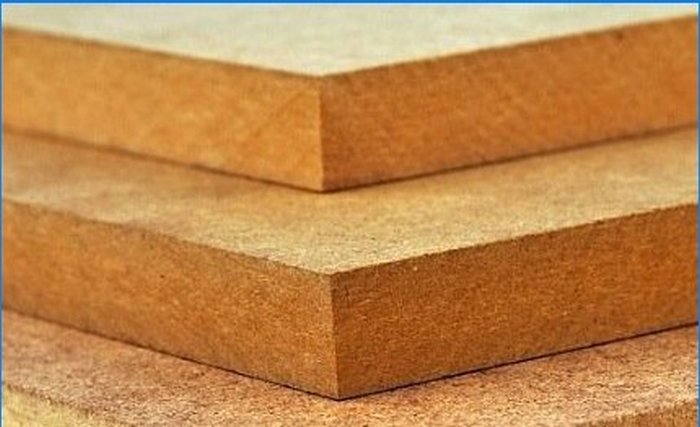

MDF-egenskaper

Det er ingen gosstandard fra Russland for fiberplate med middels tetthet, MDF-produsenter utvikler enten sine egne spesifikasjoner eller produserer brett i henhold til den europeiske standarden ANSI A208.2.

MDF-tavler i første og andre klasse produseres, med en tykkelse fra 6 til 24 mm, liming av trefibre utføres ved bruk av ureaformaldehydharpikser og tre lignin. Mange produsenter erklærer bare lignin som et bindemiddel: de sier, ingen miljøskadelige komponenter er til stede – denne uttalelsen stemmer ikke.

Standardstørrelser på MDF-paneler: 1650 x 1650 mm, 2800 x 1650 mm, 2750 x 1650 mm, 2250 x 1650 mm og 2440 x 1650 mm. Vi produserer også paneler i «tilleggsstørrelser» – 3660 x 1650 mm, 3050 x 1650 mm, 2100 x 1650 mm og 1850 x 1650 mm.

Overflatene på MDF-paneler av klasse I har absolutt ingen feil – de er perfekt jevn, uten flis, riper eller flekker.

Plater II-klasse kan ha riper som ikke er mer enn 0,3 mm dype og ikke mer enn 20 mm lange, små flis på kantene, små feil ved sliping.

MDF klasse III er kun egnet for konstruksjonsbehov, fordi har flere flis og overflatefeil.

Tettheten til de produserte MDF-platene varierer fra 600 til 1200 kg / m3. Utslippsklassen (frigjøring av gratis formaldehyd fra 100 g masse) for enhver type MDF er El, dvs. ikke overstiger 10 mg.

Ethvert MDF-panel har høy fuktighetsbestandighet, og jo tykkere panelet er, jo høyere er det fuktighetsbestandighet – maksimal hevelse for 6-8 mm tykke plater vil ikke overstige 17% av det opprinnelige MDF-volumet.

I produksjonsprosessen kan MDF-tavler gis egenskaper av høyere kvalitet med tanke på vannbestandighet, brannmotstand og biostabilitet enn de for seriell tavler..

Fordeler og ulemper med MDF

Positive egenskaper:

- fuktighetsresistens. Den høye tettheten og ensartetheten av tavlenes struktur, som tilveiebringes av trefibre, sammen med det ytre dekorative belegget, øker fuktighetsbestandigheten betydelig, noe som tillater periodisk våtrengjøring. MDF-paneler anbefales imidlertid ikke for installasjon i rom med konstant høy luftfuktighet, bortsett fra deres vanntette modifikasjoner.

- styrke. MDF-paneler har en styrke nesten lik tre og mye høyere enn sponplater, derfor brukes de til å lage strukturer for funksjonelle og dekorative formål;

- lav pris. Kostnaden for et laminert MDF-panel med en tykkelse på 16 mm er omtrent 300 rubler. per m2, hva er billigere enn naturlig tre;

- lang levetid. Overflatene på panelene beholder sin form under ekstreme temperaturer; spesielle impregneringer beskytter dem mot sopp, insekter og mugg. Et holdbart belegg krever ikke periodisk maling eller lakk, og vil underholde bruksanvisningen i flere tiår;

- dekorativ etterbehandling. Eksisterende metoder for etterbehandling av MDF-paneler, muligheten for å kombinere flere metoder (maling og finering) skaper store muligheter i konstruksjon av interiør;

- enkel installasjon. MDF-paneler er enkle å installere – ingen spesiell trening eller verktøy er nødvendig. I tilfelle skade på et fragment av MDF-etterbehandling med paneler, er det lett å erstatte det med et nytt, fordi fabrikkstørrelser er standard;

- enkel håndtering. MDF-plater med høy tetthet tillater fresing, med dannelse av en rekke lettelser.

Negative egenskaper:

- mer vekt. I motsetning til tre med lignende bredde, er MDF-plater mer vektige;

- tørke støv. Under bearbeiding og fresing av platene genereres det mye støv – bruk av åndedrettsvern er obligatorisk;

- behovet for å bore hull. Det vil være nesten umulig å drive en spiker eller en skrue i en skrue inn i MDF; foreløpig boring av et hull for festing er nødvendig;

- utilstrekkelig bærestyrke. Hvis for vertikale stativer er MDF-plater ganske passende, for for vertikale stativer er de ikke veldig – lange bokhyller, for eksempel er det bedre å ikke ordne fra slike plater;

- innholdet av formaldehydharpikser. Til tross for miljøvennlighet som noen produsenter hevder, er dette ikke helt sant. Ja, utslippsklassen til MDF er lav og nesten lik naturlig tre, men utslippet av formaldehyd er fortsatt til stede.

MDF-applikasjon

Paneler laget av dette materialet er mye brukt i interiørdekorasjon – i etterbehandlingstak og bygningskanaler, i produksjon av innerdører. En tettere modifisering av MDF, kalt HDF, brukes som grunnlag for laminert gulv, for å lage dekorative perforerte plater som brukes ved konstruksjon av kontorpartisjoner og for å skjule varmebatterier. Vinduskarmer lages fra MDF-paneler.

I konstruksjonen er T-bjelker laget av MDF populære, brukt som en kjerne av underlagsbjelker i monolitisk konstruksjon. Vanntett MDF for takbenk – elementer av en slik lathing er malt med oljemaling for en lengre levetid.

Dette materialet er spesielt populært blant møbelprodusenter. Den eksisterende metoden for å bøye MDF-elementer gjør det mulig å bruke dem til å lage stoler og lenestoler. Laminert og finert MDF brukes til å produsere skapmøbler til boligkjøkken og kjøkken.

I tillegg produseres MDF og HDF: ben av musikkinstrumenter; rekkverk, trinn og balusters av trapper inne i bygninger; høyttaler kabinetter; interiørdekorasjon av offentlig transport, lastebiler, etc..

MDF produsenter i Russland

I motsetning til den vanlige troen på at det ikke er noen innenlandske produsenter av MDF-plater, er dette ikke tilfelle. Dette materialet er produsert av ZAO Plitspichprom, OAO Lesplitinvest, ZAO Russian Laminat, OOO Kronostar og, en av de første innenlandske produsentene av MDF-plater, OOO Sheksninsky KDP.

Når du velger MDF for innenlandsk produksjon, må du ta hensyn til formaldehyd-utslippsklassen som er erklært av produsenten på emballasjen og i de medfølgende dokumentene – den er ofte lik E2, dvs. høyere enn for vestlige produkter. Imidlertid bør utslippsklassen kontrolleres uavhengig av opprinnelsesland for MDF-produkter …

MDF-paneler

MDF-paneler er en fleksibel vegg- og tak-dekking som gir et glatt, attraktivt utseende. De er lett å montere, krever minimalt vedlikehold, og er flittige og kostnadseffektive. MDF-paneler er også fukt- og brannbestandig, og et godt valg for hjem og kommersielle oppgaver. De er også tilgjengelige i et stort utvalg av farger og stiler, så det er alltid et design tilgjengelig som passer til dine behov.

Bygningsmaterialer

Hva er MDF-paneler og hvordan kan de brukes i interiøret?

Kan du forklare hva MDF-paneler er, og hva de brukes til? Er de et godt alternativ for innvendig paneling? Hvordan er holdbarheten og estetikken? Takk på forhånd for din hjelp!